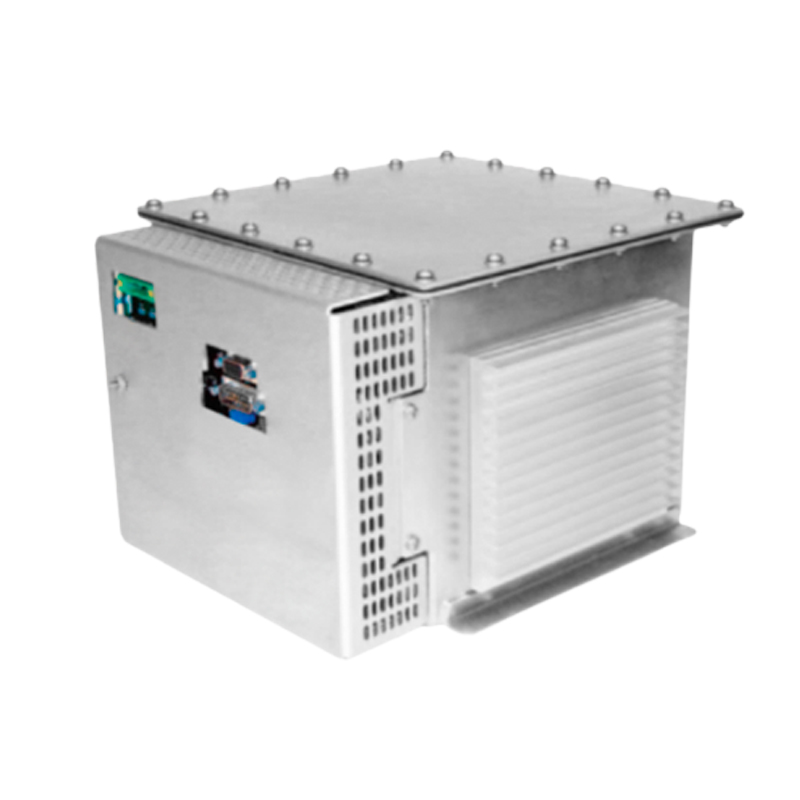

高頻氧化電源的工藝適配:技術(shù)演進(jìn)與應(yīng)用突破

在現(xiàn)代金屬表面處理領(lǐng)域,高頻氧化電源已成為鋁、鎂、鈦等材料陽極氧化工藝的核心設(shè)備。其工藝適配性直接決定了氧化膜的均勻性、硬度及耐腐蝕性,而不同工藝對電源參數(shù)的需求差異顯著,推動著電源技術(shù)的持續(xù)革新。

一、工藝多樣性與電源的適配挑戰(zhàn)

陽極氧化工藝根據(jù)電解液類型(硫酸、鉻酸、草酸等)和工件要求,可分為普通氧化、硬質(zhì)氧化、微弧氧化等多種類型。不同工藝對電源的輸出特性提出了差異化需求:

電壓范圍:硫酸法常規(guī)氧化僅需15-24V,而硬質(zhì)氧化常需30V以上高壓,某些微弧氧化工藝甚至需數(shù)百伏電壓[citation:4][citation:7]。

電流密度:普通氧化約1-3A/dm²,硬質(zhì)氧化則需3-5A/dm²,且要求電流穩(wěn)定性≤±1%,以避免膜層溶解不均[citation:3][citation:7]。

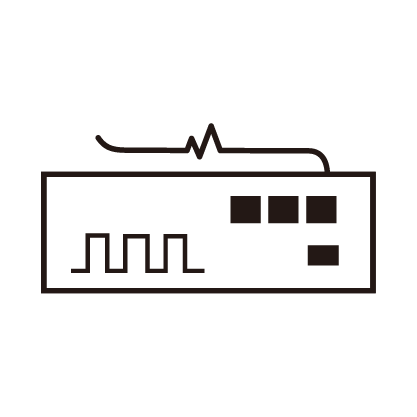

波形要求:方波輸出可抑制氧化膜孔口擴(kuò)大,提升致密度;脈沖波形(尤其高頻脈沖)則能減少熱積累,適用于硬質(zhì)厚膜生成[citation:5][citation:6]。

二、高頻電源的核心技術(shù)突破

為滿足上述工藝需求,高頻電源在三大技術(shù)層面實(shí)現(xiàn)適配性升級:

1. 拓?fù)浣Y(jié)構(gòu)優(yōu)化

采用同步整流技術(shù),以MOSFET替代肖特基二極管,導(dǎo)通電阻降低至毫歐級。在22V/10kA的輸出場景下,整流損耗下降40%,效率提升至92%以上,徹底解決低壓大電流工況的能耗瓶頸[citation:1][citation:3]。

2. 多模態(tài)控制策略

通過全數(shù)字化PWM調(diào)制,實(shí)現(xiàn)穩(wěn)壓/穩(wěn)流模式的毫秒級切換。例如硬質(zhì)氧化中,系統(tǒng)可動態(tài)調(diào)整脈沖占空比(頻率達(dá)40kHz),結(jié)合微秒級過流保護(hù),防止膜層因局部過熱溶解[citation:5][citation:7]。

3. 熱管理協(xié)同設(shè)計(jì)

針對高能量密度工藝(如微弧氧化),采用多水道冷卻與直通式風(fēng)冷結(jié)構(gòu),使電源在滿負(fù)荷工況下溫升≤15℃,保障高頻脈沖輸出的持續(xù)穩(wěn)定性[citation:3][citation:6]。

三、不同工藝場景下的適配策略

| 工藝類型 | 電源參數(shù)配置 | 適配目標(biāo) |

|----------------|-----------------------------|------------------------|

| 硬質(zhì)氧化 | 0-120V可調(diào),恒流精度±0.5% | 抑制膜層熱溶解 |

| 著色氧化 | 多段軟啟動,方波輸出 | 提升封孔質(zhì)量與色牢度 |

| 微弧氧化 | 高頻脈沖(>1kHz),電壓斜率控制 | 增強(qiáng)陶瓷層致密性 |

四、智能化與工藝融合的未來趨勢

工藝適配正從參數(shù)匹配轉(zhuǎn)向智能協(xié)同:

動態(tài)工藝庫:預(yù)置氧化膜厚-電流模型,輸入目標(biāo)膜厚即可自動生成電壓/時(shí)間曲線,減少人工干預(yù)[citation:5]。

多端協(xié)同控制:通過485通訊或Profinet接口,將電源與槽液循環(huán)系統(tǒng)、冷卻裝置聯(lián)動,實(shí)時(shí)調(diào)節(jié)脈沖頻率以適應(yīng)溫度變化[citation:5][citation:7]。

能效優(yōu)化閉環(huán):基于安時(shí)積分(Ah)反饋,動態(tài)壓縮氧化時(shí)間,綜合節(jié)能達(dá)12-19%,同時(shí)提升膜層均勻性[citation:3][citation:5]。

結(jié)語

高頻氧化電源的工藝適配本質(zhì)是電力電子技術(shù)與電化學(xué)過程的深度耦合。隨著數(shù)字化控制、高頻拓?fù)浼安牧霞夹g(shù)的突破,新一代電源已從單純“供能設(shè)備”進(jìn)化為“工藝優(yōu)化引擎”,不僅推動表面處理質(zhì)量邁向納米級精度,更成為制造業(yè)綠色低碳轉(zhuǎn)型的核心支點(diǎn)。未來,基于工藝機(jī)理的電源自適應(yīng)系統(tǒng),將進(jìn)一步模糊設(shè)備與工藝的界限,開啟智能氧化新紀(jì)元。